voestalpine setzt für den digitalen Zwilling auf FME-Technologie

Die voestalpine AG setzt für die Erstellung eines digitalen Zwillings auf FME-Technologie. Foto: voestalpine AG

Die voestalpine AG setzt für die Erstellung eines digitalen Zwillings auf FME-Technologie. Foto: voestalpine AG

Am Industriestandort Linz betreibt die voestalpine einen der modernsten Stahlproduktionsstandorte Europas. Foto: voestalpine AG

Am Industriestandort Linz betreibt die voestalpine einen der modernsten Stahlproduktionsstandorte Europas. Foto: voestalpine AG

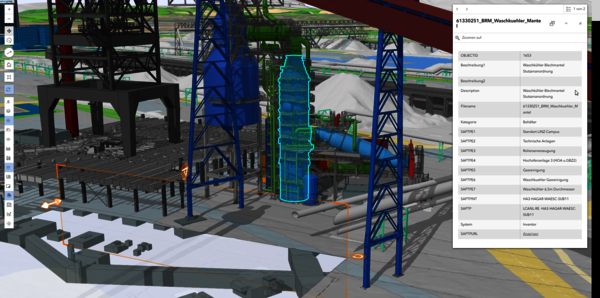

Heute verfügt die voestalpine AG über ein kontinuierlich wachsendes, detailliertes 3D-Modell des Industriecampus Linz. Screenshot: voestalpine AG

Heute verfügt die voestalpine AG über ein kontinuierlich wachsendes, detailliertes 3D-Modell des Industriecampus Linz. Screenshot: voestalpine AG

Vom Datenkonglomerat zum digitalen 3D-Industriecampus: Wie die voestalpine in Linz aus vielfältigen Datenquellen den digitalen Zwilling zum Leben mit Hilfe von FEM erweckt.

Am Industriestandort Linz betreibt die voestalpine einen der modernsten Stahlproduktionsstandorte Europas. Die Vision eines vollständigen digitalen Zwillings des gesamten Campus stellte das Unternehmen jedoch vor komplexe Herausforderungen. Zahlreiche 3D-Modelle aus unterschiedlichen Gewerken wie Maschinenbau, Anlagenbau, Massivbau und industrieller Haustechnik lagen in verschiedenen Formaten und Detaillierungsgraden vor. Diese heterogenen Datenbestände sollten in ein einheitliches Geoinformationssystem (GIS) integriert werden, um einen umfassenden digitalen Zwilling zu schaffen.

Die besondere Herausforderung lag darin, dass zunächst geeignete Prozesse entwickelt werden mussten, um die vorhandenen Modelle für die Weiterverarbeitung aufzubereiten und dabei möglichst viele wertvolle Informationen zu erhalten. Die Konvertierung von CAD-Modellen aus verschiedenen Systemen erforderte eine leistungsfähige und flexible Lösung.

FME als Schlüsseltechnologie für die Datenintegration

Nach intensiver Evaluierung kristallisierte sich IFC (Industry Foundation Classes) als das am besten geeignete Datenaustauschformat heraus. Die Herausforderung bestand jedoch in der intelligenten Verarbeitung dieser Daten. Hier kam die FME-Plattform zum Einsatz, die es ermöglichte, verschiedene Transformer so miteinander zu verbinden, dass unnötige Modellbestandteile nicht übertragen wurden, aber dennoch ein visuell ansprechendes und informationsreiches Ergebnis ans GIS übergeben werden konnte.

Da der Transfer per IFC im Jahr 2016 noch relativ neu war, erfolgte die Implementierung in enger Zusammenarbeit mit den Experten von Safe Software, den Entwicklern von FME. Diese direkte Unterstützung war entscheidend für den Erfolg des Projekts und half, spezifische Herausforderungen bei der Datenkonvertierung zu meistern.

Ein wachsendes 3D-Modell mit Mehrwert

Heute verfügt die voestalpine über ein kontinuierlich wachsendes, detailliertes 3D-Modell des Industriecampus Linz. Dieses ist weit mehr als nur ein geometrisches Abbild der Realität – es enthält eine Vielzahl von Informationen, die analytischen Mehrwert bieten. Dadurch lassen sich auch in der dritten Dimension Abfragen und Analysen analog zur 2D-Karte durchführen, was völlig neue Anwendungsmöglichkeiten eröffnet.

Nach der Entwicklung eines stabilen FME-Workflows ist die Anpassung für neue Anlagen heute rasch und unkompliziert möglich. Obwohl die konkreten Einsparungen aktuell noch nicht klar bezifferbar sind, betont die voestalpine den enormen Nutzen durch das durchgängige 3D-Modell.

Weiterentwicklung und Automatisierung

Die voestalpine arbeitet bereits an weiteren Verbesserungen des Systems. Ein Schwerpunkt liegt auf der erhöhten Automatisierbarkeit. Aktuell werden die Positionen der Modelle (xyz und Rotation) noch “hartkodiert” in FME eingegeben. Hier werden Konzepte entwickelt, diese Informationen direkt in den Austauschformaten zu übergeben, was den Prozess weiter vereinfachen wird.

Ein weiterer innovativer Ansatz ist, die 2D-CAD-Daten mit wesentlichen Informationen anzureichern, um diese in die dritte Dimension zu heben und so neue Basisdaten für den digitalen Zwilling zu erschließen. Dies zeigt das kontinuierliche Bestreben, den digitalen Zwilling stetig weiterzuentwickeln und seinen Nutzen zu maximieren.

Mit axmann und FME zum Erfolg

Sie stehen vor ähnlichen Herausforderungen bei der Integration unterschiedlicher 3D-Datenquellen? Die Erfolgsgeschichte der voestalpine zeigt, dass mit der richtigen Technologie und dem passenden Partner auch komplexe Datentransformationen gelingen.

Kontaktieren Sie noch heute die Experten von axmann und entdecken Sie, wie die FME-Plattform und die spezialisierten Dienstleistungen auch Ihr Unternehmen bei ähnlichen Fragestellungen voranbringen können.

Diese Firmen vertrauen auf Leistungen von axmann:

axmann ist einziger FME-Reseller in Österreich

axmann ist einziger FME-Reseller in Österreich FME by Safe Software

FME by Safe Software axmann hält alle vier Safe-Zertifizierungen

axmann hält alle vier Safe-Zertifizierungen